Монтаж опалубки перекрытий различных видов

Бетонирование межэтажных перекрытий и кровли – один из наиболее сложных и ответственных процессов в монолитном строительстве. Для выполнения этих работ используются специальные опалубочные системы. К монтажу опалубки перекрытий следует подходить с особой ответственностью, ведь от качества работ и соблюдения технологии зависят не только сроки строительства и долговечность построенного объекта, но и жизнь персонала.

Нарушение правил установки либо ошибки, допущенные при расчете, могут привести к снижению качества монолитной конструкции и даже ее обрушению в процессе эксплуатации. Монтаж различных видов опалубки имеет свои особенности и технологии, которые отличаются в зависимости от условий и специфики места проведения работ, используемых материалов и назначения перекрытий. Поэтому установку следует доверять только специалистам с опытом работы и квалификацией. Мы расскажем об особенностях монтажа опалубки перекрытий разных типов и конструкций.

Технология монтажа балочной опалубки для монолитных перекрытий

Технология производства балочной опалубки перекрытий предполагает использование железобетонных балок, которые воспринимают на себя основные нагрузки. Работы по заливке таких конструкций можно выполнять только после установки колонн. В конструкции опалубки предусмотрены специальные пазы, в которые вставляются балки. Последовательность выглядит следующим образом:

- Монтаж телескопических стоек с учетом их высоты. Для повышения устойчивости всей системы строители рекомендуют каждый опорный элемент опалубки перекрытий устанавливать только на треноги и скреплять их ригелями.

- Установка стенок. На этом этапе важно надежно соединить стенки и пол между собой, для чего используются специальные крепежные элементы. В качестве дополнительного укрепления конструкции можно рассматривать деревянный настил на опалубке перекрытия.

- Непосредственный монтаж щитов опалубки и укладка армирующего пояса.

После завершения подготовительных работ необходимо провести полную юстировку всей конструкции опалубки перекрытий и проверить надежность соединений. Затем система оценивается на предмет возможных прогибов и провисаний. Если обнаруживаются какие-либо дефекты, они устраняются.

Особенности установки опалубки перекрытий без монолитных балок

Технология монтажа опалубки перекрытий без монолитных балок во многом схожа с установкой системы для балочных перекрытий. Однако эта схема проще и требует меньше времени, поскольку нет необходимости в обустройстве дополнительных стенок, которые нужны для заливки монолитных балок. В процессе установки такой опалубки перекрытий важно строго контролировать соблюдение рекомендуемых расстояний между опорами:

- если толщина перекрытия менее 230 мм, расстояние между опорами не должно превышать 2 метров;

- при толщине менее 280 мм опоры следует ставить на расстоянии не более 1,7 метров друг от друга;

- если же толщина перекрытия не превышает 320 мм, расстояние не должно быть свыше 0,5 м.

Во время монтажа следует учитывать, что указанные расстояния являются максимально допустимыми значениями, поэтому их можно только уменьшать, а не увеличивать.

Для щитов опалубки перекрытий используется ламинированная фанера (обязательно влагостойкая), а также ДВП, ДСП и пластик. Чтобы после заливки поверхность оставалась гладкой, следует покупать только ламинированные листы.

Как монтируют опалубку перекрытий из пенополистирола

Установка опалубки перекрытий из пенополистирола также имеет свои особенности. Технология предполагает формирование полостей, при заливке которых образуются элементы будущей конструкции. Такой метод позволяет сократить объем подготовительных и отделочных работ, ведь в готовом монолитном перекрытии уже будут каналы для прокладки коммуникаций – канализации, водопровода, электросетей.

Технология монтажа опалубки из пенополистирола является несложным процессом, поэтому работы могут выполняться силами 2–3 работников. В первую очередь необходимо установить телескопические стойки и несущие балки. Последние следует обязательно разместить перпендикулярно щитам и металлическому профилю – это увеличит несущие характеристики конструкции. Места стыков обязательно герметизируются.

Особенности установки опалубки перекрытий из профнастила

Если необходимо изготовить своими руками опалубку перекрытий большой площади, оптимальным решением будет использование профнастила. Профилированные листы дороже фанеры и плит ДСП, но полученная конструкция намного надежнее деревянной. Опалубка перекрытий из профнастила обладает повышенной прочностью и относительно небольшим весом, что создает низкую нагрузку на фундамент. К тому же расход материала по такой технологии минимальный.

Монтаж опалубки перекрытий из профнастила включает следующие этапы:

- Установка балок – основы несущей конструкции.

- Монтаж листов профнастила.

- Устройство армирующего пояса.

- Заливка бетонного раствора в подготовленную конструкцию.

- Уплотнение раствора.

Для относительно небольших (до 5 метров) пролетов в качестве балок перекрытия используют швеллеры № 16 или двутавры № 20. При установке профнастила важно строго соблюдать требование по направлению ребер листов. Они обязательно должны быть перпендикулярны несущим балкам, а площадь опоры не должна быть менее 10 см2.

При монтаже опалубки перекрытий из профнастила используется несколько типов профилированных листов – для горизонтальных конструкций (индекс «Н», несущий), для вертикальных конструкций («С» — стеновой) и универсальные («НС»). При этом стеновые листы применять крайне нежелательно, поскольку они предназначены для других типов нагрузок и могут быстро деформироваться под воздействием массы раствора.

Инструкция по монтажу опалубки перекрытия

В целом, алгоритм работ по установке опалубки монолитного перекрытия выглядит следующим образом:

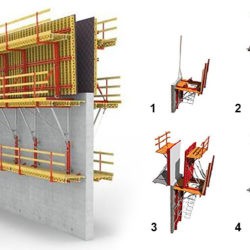

- Разметка и монтаж опорных стоек.

- Установка треног и домкратов, крепление стоек.

- Монтаж унивилок на стойках и крепление к ним несущих балок.

- Установка поперечных балок перпендикулярно несущим. Шаг — 0,4–0,5 метра.

- Укладка опорных уголков и монтаж листов опалубки перекрытия.

На завершающем этапе выполняется проверка надежности полученной конструкции, проверяется уровень опалубки перекрытия с помощью специального измерительного инструмента, а при обнаружении неровностей – исправление домкратами.

Особенности демонтажа опалубки перекрытий

Свою специфику имеет не только процесс установки опалубочной системы для перекрытий, но и демонтаж. Скорость разборки зависит от нескольких факторов:

- марки применяемого бетона;

- времени года, в которое проводятся работы по демонтажу;

- толщины бетонного раствора.

В теплое время разрешается демонтаж опалубки перекрытия через 3–4 дня, однако возобновлять строительные работы в дальнейшем следует не ранее, чем через 21 день. В осенне-зимний период сроки застывания бетона увеличиваются из-за низкой температуры и повышенной влажности окружающей среды.

Суть демонтажа конструкции для заливки перекрытий сводится к ее разборке. При этом важно соблюдать требования охраны труда. Если опалубочная система перекрытий оснащается специальными падающими головками, процесс демонтажа ускоряется и упрощается. Начинать разборку можно после набора прочности раствора не менее чем на 70 %.

Расчет конструкций для бетонирования перекрытий

Чтобы установка конструкций для бетонирования перекрытий не вызвала проблем, важно все правильно рассчитать. Для точного расчета нужно знать высоту будущего сооружения и толщину бетонного слоя. Таким же образом предварительно определяется необходимое количество пиломатериалов, если используется деревянная съемная опалубка.

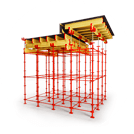

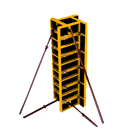

Основа любой опалубочной системы для заливки перекрытий – телескопические либо объемные стойки. В зависимости от высоты проведения работ, конфигурации бетонируемой конструкции и ее веса подбираются стойки определенного типа и рассчитывается расстояние между ними. В заводском варианте опорные элементы изготавливают из прочной стали с защитным антикоррозийным покрытием. По высоте они регулируются при помощи винтовых или гидравлических механизмов. Если же вы собираете опалубку из подручных средств, в качестве опорных стоек используется обычный деревянный брус.

В технической документации к любым заводским опалубочным системам указывается предельная и рекомендованная рабочая нагрузка. В случае превышения этих значений есть риск выхода из строя опорных элементов, что приведет к аварийной ситуации. Для точного расчета требуемого количества вертикальных стоек разделите суммарную массу перекрытия, щитов и балок на показатели рабочей нагрузки стойки. При этом схему расположения стоек на стройплощадке подбирают таким образом, чтобы на каждую из них нагрузки воздействовали равномерно. Пренебрежение этим правилом может повлечь за собой перекос всей конструкции и снижение качества литья.

Например, если нам нужно залить перекрытие толщиной 0,4 метра в помещении 4 х 5 м площадью 20 м2, приблизительный расчет выглядит таким образом (для конструкций из телескопических опор):

- Количество опор на 1 м² — 1 штука, поэтому в нашем случае общая потребность составит 20 телескопических опор.

- Согласно требованиям охраны труда, каждую стойку нужно ставить на треногу. Следовательно, и треног потребуется тоже 20 штук.

- Для установки деревянных балок нужны унивилки, равные количеству стоек – тоже 20 штук.

- При расчете балок учитывается 3,5 погонных метра балки на 1 м2 площади. Поэтому нам понадобится 70 погонных метров балки.

- Расход фанеры на конструкции для заливки перекрытий рассчитывается на основании площади помещения и размеров самого листа. К примеру, стандартные габариты ламинированной фанеры составляют 1525 х 1525 мм, а коэффициент потерь на раскрой – 1,1. Получается, что листовой фанеры необходимо купить (20/2,3256) х 1,1=9,45 листа. Округлив, получаем 10 листов ламинированной фанеры, имеющих толщину не менее 18 мм.

Для повышения надежности опалубочной системы мастера рекомендуют фиксировать фанерные листы к балкам с помощью саморезов. В целом приведенных выше данных достаточно для самостоятельного расчета опалубочной системы, но все же лучше доверить эту процедуру профессионалам. Специалисты нашей компании в сжатые сроки рассчитают опалубку под ваши нужды, а также предложат широкий ассортимент комплектующих.